Cobre vs. Aluminio: Elegir los terminales de crimpado adecuados para aplicaciones industriales

The Big Picture

Choosing between a copper and an aluminum crimp terminal is more than just a material decision—it’s a critical engineering and financial choice. While copper is the undisputed champion for high-reliability, mission-critical applications due to its superior conductivity, strength, and corrosion resistance, aluminum provides a cost-effective, lightweight alternative ideal for large-scale, long-distance projects. The key to a successful project lies not in choosing one over the other, but in understanding the specific demands of your application and adhering to meticulous installation standards.

1. Introduction: The Strategic Decision Behind Every Connection

In the demanding world of heavy industry, a single failed electrical connection can trigger a chain reaction of costly consequences, from equipment damage and expensive downtime to serious safety hazards. That’s why selecting the right electrical terminal requires a comprehensive approach that considers not just the initial purchase price, but the total cost of ownership (TCO) over the entire lifecycle of the project 1, 2.

Table 1: Copper vs. Aluminum Crimp Terminals at a Glance

| Característica | Cobre | Aluminum | In-depth Analysis |

| Conductividad | Excellent 3, 4 | Good 5 | Copper’s conductivity is second only to silver 6. For the same cross-section, copper’s current-carrying capacity is approximately 30% higher than aluminum 4. |

| Resistivity | Approx. 4 | Approx. 4 | Copper’s resistivity is roughly 1.68 times lower than aluminum 4, which means less energy loss and heat generation. |

| Resistencia a la Tracción | Much higher than aluminum 3, 7 | Lower than copper 3, 5, 7 | Copper’s tensile strength is about 40% better than aluminum 3, haciéndolo más duradero en la instalación y en entornos de alta tensión. |

| Expansión térmica | /℃ 8 | /℃ 8 | El coeficiente de expansión térmica del aluminio es 35% superior al del cobre 8, lo que puede provocar conexiones sueltas y deformaciones durante los ciclos térmicos. |

| Densidad | Approx. 5 | Approx. 5 | El aluminio es significativamente más ligero que el cobre 5, proporcionando una ventaja de peso importante en aplicaciones de larga distancia y sensibles al peso 3. |

| Propiedades del óxido | Conductor 5, 7 | Aislante 5, 7 | La capa de óxido del cobre es conductora, asegurando estabilidad eléctrica a largo plazo 7. La capa de óxido del aluminio es aislante, lo que aumenta la resistencia de contacto y el calor 5, 7. |

| Costo | Mayor 3, 5 | Significativamente menor 1, 3, 5 | El aluminio cuesta aproximadamente la mitad que el cobre 3, lo que conduce a ahorros sustanciales en proyectos a gran escala 5. |

2. El caso del cobre: rendimiento y fiabilidad inquebrantable

El cobre es el estándar de oro para conductores eléctricos por una razón. Su conductividad solo es superada por la plata 6, y con una resistividad aproximadamente 1.68 veces menor que el aluminio 4, permite que un cable del mismo tamaño transporte aproximadamente 30% más corriente. Esta eficiencia reduce directamente la pérdida de energía y minimiza la generación de calor, un factor crítico para la seguridad y la longevidad del sistema.

Más allá de su potencia eléctrica, el cobre es inherentemente duradero. Su resistencia a la tracción es aproximadamente 40% mayor que la del aluminio 3, lo que lo hace menos susceptible a roturas durante la instalación y más resistente a vibraciones y estrés mecánico con el tiempo 1, 3, 7.

Una ventaja clave es su resistencia natural a la corrosión. Cuando el cobre se oxida, forma una capa suave y conductora que no impide el flujo eléctrico 5, 7. Esto lo convierte en una opción confiable para la estabilidad a largo plazo, particularmente en entornos húmedos o con productos químicos agresivos.

El cobre es el material preferido para aplicaciones críticas como centros de datos y estaciones de carga de vehículos eléctricos, donde las demandas de energía son altas y no se puede permitir fallos 4. Un estudio de un centro de datos en España encontró que contenía una asombrosa cantidad de 2,177 toneladas de cobre 9, subrayando su papel como la columna vertebral de la infraestructura de energía moderna y de alta densidad.

3. La Justificación del Aluminio: Ahorros Estratégicos en Costes y Peso

La propuesta de valor del aluminio es simple: es significativamente más ligero y más asequible que el cobre, aproximadamente a la mitad del precio 3, 5. Para proyectos masivos como parques solares o líneas de transmisión de servicios públicos, estos ahorros en materiales y mano de obra pueden marcar la diferencia 10.

Sin embargo, el aluminio presenta dos desafíos principales:

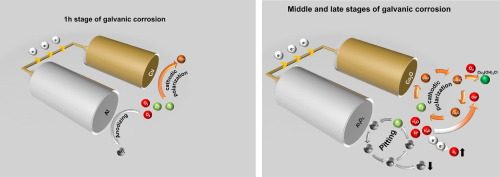

- Oxidación: El aluminio forma rápidamente una capa de óxido dura e aislante cuando se expone al aire, lo que puede aumentar la resistencia de contacto y provocar sobrecalentamientos peligrosos si no se gestiona adecuadamente 5, 7.

- Expansión térmica: Su coeficiente de expansión térmica es 35% mayor que el del cobre 8. Esto puede causar que las conexiones se aflojen con el tiempo debido a ciclos repetidos de calentamiento y enfriamiento.

Para mitigar estos riesgos, un proceso de instalación sistemático es innegociable. Esto incluye el uso de compuestos antioxidantes especializados 11, 12, 13 y conectores con doble clasificación 14, 15. No usar las herramientas y técnicas adecuadas puede anular cualquier ahorro inicial y generar problemas de fiabilidad a largo plazo 10, 16.

4. The Cornerstone of Success: Standards and Installation

No matter the material, a crimp terminal‘s strength is only as good as its weakest link—the crimp itself 17. The crimping process is a “cold forging” method that physically molds the wire and terminal into a single, conductive mass.

The integrity of this connection hinges on using the correct tool and die set 18, 16. An improper crimp—too loose or too tight—can introduce air gaps, damage wire strands, and lead to high resistance and failure 17.

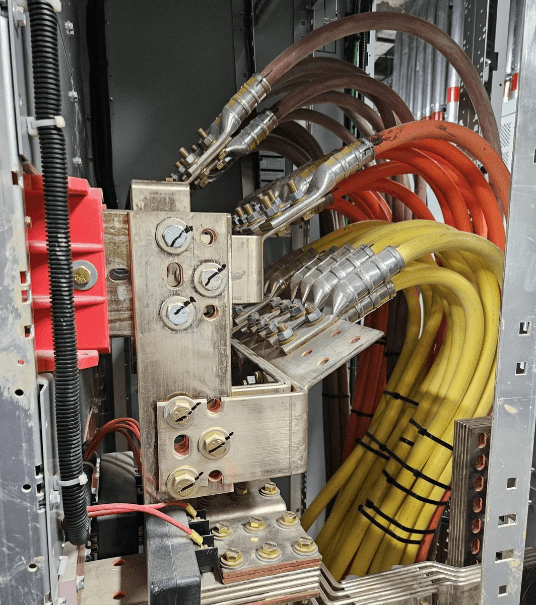

You must also consider galvanic corrosion, which occurs when dissimilar metals like aluminum and copper are in electrical contact in the presence of an electrolyte 19, 20. This electrochemical reaction can cause rapid degradation of the more “active” metal (aluminum). This is why specialized bi-metallic connectors are essential—they act as a robust barrier to prevent direct contact and ensure the connection’s longevity 19.

Table 2: Crimp Terminal Selection Matrix by Application

| Aplicación | Recommended Material | Primary Drivers | Key Engineering Considerations |

| Centros de Datos | Cobre | High reliability, high current density | Thermal management, zero failure rate, low resistivity 9 |

| Solar Farms | Aluminum, Bi-metallic | Cost and weight optimization, long cable runs | Connection integrity under thermal expansion, anti-oxidation, TCO 10, 15 |

| EV Charging Stations | Cobre | High current, durability, safety | Heat generation at high currents, tensile strength 4 |

| Overhead Power Lines | Aluminum | Lightweight, cost savings | Tensile strength, sag mitigation with temperature changes 8 |

| Harsh/Marine Environments | Copper, Tin-plated Copper | Corrosion resistance, long-term stability | Oxide properties, moisture/chemical protection 1, 7 |

5. Conclusion: A Final Framework for Decision-Making

The choice between copper and aluminum is not a question of which is better, but which is best for your specific needs.

- For high-reliability projects, choose copper. The initial cost is an investment in superior safety, performance, and a lower TCO through minimal maintenance.

- For large-scale, cost-sensitive projects, aluminum is a powerful alternative. However, it requires an unwavering commitment to engineering-backed installation practices. Failure to use the correct tools, dies, and antioxidant compounds will undermine any cost savings and introduce significant long-term risks.

A successful project is built on the foundation of the right material, meticulous installation, and a deep understanding of industry standards.