Conectores personalizados liberados: de los puntos problemáticos al diseño de soluciones de ciclo completo

En el diseño de dispositivos electrónicos, la fiabilidad del conector impacta directamente en el rendimiento del producto, sin embargo, las industrias a menudo priorizan el costo sobre la calidad. Las soluciones personalizadas se vuelven esenciales cuando los conectores estándar no cumplen con:

- Demandas ambientales: Configuraciones industriales de alta temperatura (125°C+), necesidades de esterilización médica, aplicaciones exteriores resistentes a los rayos UV

- Integración funcional: Transmisión combinada de energía/señal/datos, diseños compactos de alta densidad (por ejemplo, módulos de micro-sensores)

- Desafíos de compatibilidad: Interfaces no estándar, adaptaciones mecánicas para equipos legacy

- Optimización de costos: Diseño modular para reducir funciones redundantes en producción en masa

Conectores personalizados en robótica industrial

| Dimensión | Limitaciones de soluciones estándar | Propuesta de valor de la personalización |

|---|

| Correspondencia de rendimiento | Los materiales genéricos comprometen la temperatura/conductividad | Bloques de terminales para PCB industrial con carcasa de poliamida + contactos de cobre chapados en oro: inflamabilidad V0, tolerancia a 125°C, baja resistencia |

| Control de costos | Funciones innecesarias inflan los costos | La personalización modular (por ejemplo, carcasa personalizada + sujeción estándar) reduce los costos de desarrollo en un 30-50% |

| Integración de diseño | Varios conectores causan volumen y complejidad en el cableado | Los conectores mixtos integran energía/señal, reduciendo el tamaño en un 40% y aumentando la eficiencia del cableado en un 60% |

- Matriz de materiales:

▶ Industrial: Poliamida (PA) – Clasificación V0 en resistencia al fuego, resistencia química, operación a 125°C

▶ Médico: PEI (Polieterimida) – Compatibilidad con esterilización por óxido de etileno

▶ Alta frecuencia: LCP (Polímero de cristal líquido) – Bajo Dk (<3.0), tolerancia a soldadura por reflujo (260°C) - Mejoras estructurales:

✅ Diseño de pin cónico: precisión de posicionamiento ±0.05mm, previene la deformación del contacto

✅ Arcos de alivio de tensión: Mitigan la microfisuración durante el ensamblaje

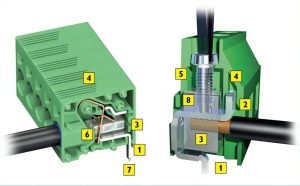

Elementos del diseño fijo de una sola pieza

- Sistemas de contacto:

▶ Conectores de energía: Cobre de berilio + plating de oro de 50μin (resistencia de contacto <10mΩ, mayor capacidad de corriente en 20%)

▶ Conectores de señal: Bronce fosforoso + plating de níquel-oro (más de 5,000 ciclos de acoplamiento, >60dB de supresión de diafonía) - Terminación innovadora:

⬤ Tecnología de resorte: cableado sin herramientas para cables de 22-10AWG, terminación 3 veces más rápida

⬤ Bloqueo mecánico Reakdyn: a prueba de vibraciones (prueba de aceleración de 50G)

- Blindaje EMI: Carcasas metálicas personalizadas + juntas (atenuación de 80dB a 1GHz)

- Integración inteligente: Sensores de temperatura integrados (precisión ±1°C) o etiquetas RFID

- Trazabilidad: Códigos QR grabados con láser con información de lote/serie

Soluciones de conexión personalizadas de Phoenix Contact

- Definición de necesidades: Parámetros eléctricos (voltaje/corriente/frecuencia), especificaciones mecánicas (grado IP), condiciones ambientales

- Análisis de viabilidad: Evaluación DFMA (reutilización de piezas estándar ≥60% para controlar costos)

- Ingeniería de diseño: Modelado 3D + simulación FEA para estrés térmico/fatiga por vibración

- Validación de prototipos: Ensayo de niebla salina (1,000 horas), ciclo térmico (-40°C~125°C, 1,000 ciclos)

- Producción en masa: Análisis de flujo de molde + SPC para la consistencia del proceso

En una aplicación de robótica industrial, una interfaz φ12mm integró 4 canales de potencia (24V/10A) y 16 líneas de señal (CANopen), reemplazando 3 conectores estándar:

- Avance técnico: Estructura de terminales en capas (interferencia <50dB)

- Rendimiento: Resistencia a vibraciones IP67, 50Hz~2000Hz, operación de -40°C a 85°C

- ROI: 60% menos componentes, 70% reducción en tiempo de cableado, 45% ahorro de costos

- Capacidad técnica: Laboratorios de materiales (DSC/TGA) y herramientas de simulación (ANSYS/ABAQUS)

- Precisión en fabricación: Moldeo multicapa (±0.02mm), galvanizado automatizado (±5% control de grosor)

- Certificaciones: Cumplimiento con ISO 9001+IATF 16949, UL/VDE/CE

Los conectores personalizados han evolucionado de ser componentes pasivos a ser impulsores activos del rendimiento del sistema en la Industria 4.0. Al alinear ciencia de materiales, innovación estructural y diseño modular, las empresas pueden resolver cuellos de botella técnicos mientras construyen productos diferenciados. Colabora con fabricantes de cadena completa para aprovechar módulos estándar y desplegar innovación rápidamente.