Confiabilidad del conector BESS: terminales forjados en frío mitigan la fuga térmica en sistemas de 1000V DC (Análisis UL 486 y TCO)

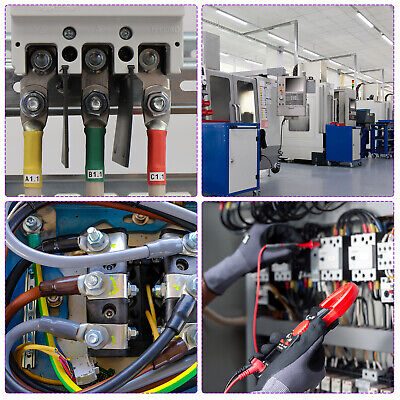

Resumen: En el ciclo de vida de 20-30 años de un Sistema de Almacenamiento de Energía con Baterías (BESS), las bornes de cable funcionan como uniones críticas de transmisión de energía, donde su conductividad y estabilidad mecánica determinan directamente los márgenes de seguridad del sistema. Frente a condiciones de alta tensión de 1000V y fluctuaciones diarias de temperatura, las soluciones de conexión tradicionales a menudo experimentan aumentos de temperatura inseguros debido a una resistencia de contacto excesiva, lo cual es un posible desencadenante de la cascada de fuga térmica. Normas como UL 486E e IEC 61238 validan que el uso de terminales forjados en frío con estructura de grano optimizada puede reducir la caída de voltaje en 47%, generando un costo operativo a 20 años que es solo un tercio del asociado con componentes de proceso de fundición. Esta guía aprovecha el modelado termodinámico, la validación empírica de conductividad y la evaluación del Costo Total de Propiedad (TCO) para revelar el valor estratégico de las bornes de cable de alta especificación en la ingeniería de sistemas BESS.

I. Desafíos termodinámicos en entornos de alta tensión

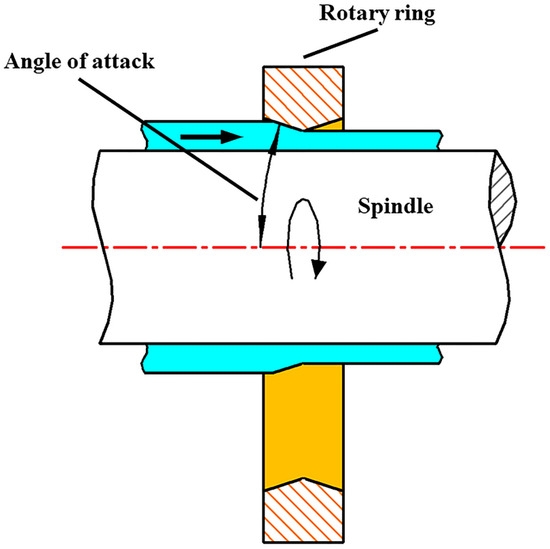

En la vida útil operativa de 20-30 años de un BESS, la borne de línea actúa como una unión crítica para la transferencia de energía. Su estabilidad termodinámica es esencial para mantener el margen de seguridad del sistema. Cuando la densidad de corriente supera los 150 A/mm², solo un aumento en la resistencia de contacto del punto de conexión puede causar un incremento en la temperatura local () que supere el umbral de 60K, actuando como un iniciador central de la reacción en cadena de fuga térmica.

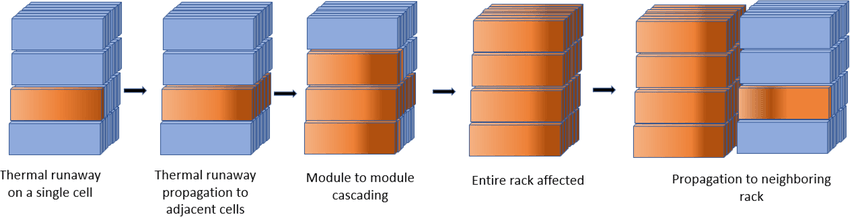

1.1. Mecanismo de la Cascada de Fuga Térmica

La fuga térmica es fundamentalmente el establecimiento de un ciclo de retroalimentación positiva, caracterizado por etapas evolutivas distintas:

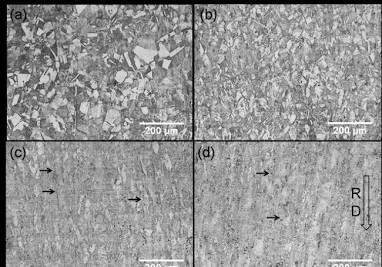

- Etapa inicial: El desgaste por fricción en las superficies de contacto reduce el área conductora efectiva, en consonancia con la fórmula de resistencia de contacto Holm (donde es el radio de contacto real).

- Etapa acelerada: Cuando el aumento de temperatura supera la temperatura eutéctica del recubrimiento de cobre-estaño (228°C), el crecimiento de la capa de Compuesto Intermetálico (IMC) se acelera rápidamente.

- Avance crítico: Si la temperatura local alcanza los 500°C, el vapor del electrolito enciende al encontrarse con un arco eléctrico, estableciendo una falla de acoplamiento térmico-electrico irreversible.

La norma UL 1973 de EE. UU. exige que los conectores puedan transportar de manera segura 125% de la corriente nominal en un entorno ambiente de 85°C. Esto requiere que el diseño de la borne cumpla con un límite estricto de aumento de temperatura (). El análisis de fallos revela que las bornes convencionales de fundición experimentan fluctuaciones de resistencia 3–5 veces mayores que las de componentes forjados en frío, debido a microporosidad a lo largo de las fronteras de grano.

1.2. Normas de protección contra arcos eléctricos para sistemas de 1000V CC

Bajo un voltaje de barra colectora de 1000V CC, romper el circuito puede producir un arco persistente de hasta 40 mm de longitud. IEC 61439-2 exige los siguientes niveles de protección:

点击添加内容