La Imperativa de Ingeniería: Por qué los terminales de compresión forjados en frío están reemplazando los terminales de fundición en BESS de 1000V DC

La seguridad y viabilidad a largo plazo de los Sistemas de Almacenamiento de Energía en Baterías (BESS) durante su vida útil prevista de 20 a 30 años dependen críticamente de la integridad de las terminaciones de energía. Esta revisión técnica examina por qué terminales de compresión forjados en frío se están convirtiendo en la opción definitiva en sistemas de 1000V DC, ofreciendo un camino verificable hacia la mitigación de la fuga térmica. La tecnología de forjado en frío, combinada con conductividad de Cobre T2 101% IACS , supera fundamentalmente a la fundición tradicional, proporcionando una conectividad de estabilidad superior y baja resistencia.

I. Resumen Ejecutivo: El papel estratégico de la tecnología de conexión

Para sistemas críticos de misión de 1000V DC, la selección del terminal de compresión pasa de ser una preferencia de adquisición a una Imperativa de ingeniería. Las pruebas de alto voltaje y alta potencia asumen un voltaje de aproximadamente 1,000 voltios DC como mínimo práctico por consideraciones de seguridad. El objetivo principal es mantener uniones de baja resistencia y mecánicamente fuertes a lo largo de todo el ciclo de vida de la planta BESS. La incapacidad de los terminales de fundición convencional para mantener la calidad del contacto bajo cargas cíclicas se ha vinculado a fallos del sistema, donde las terminaciones deben manejar de manera confiable altas corrientes y voltajes, evitando fallos como arcos o entrada de humedad.

II. Desafíos y Riesgos: La crisis de fuga térmica en BESS de 1000V DC

El entorno de BESS somete a las terminales a estrés térmico y mecánico continuo. El desafío de seguridad crítico se origina en la generación de calor localizada en la interfaz de conexión, un problema agravado en sistemas de 1000V DC.

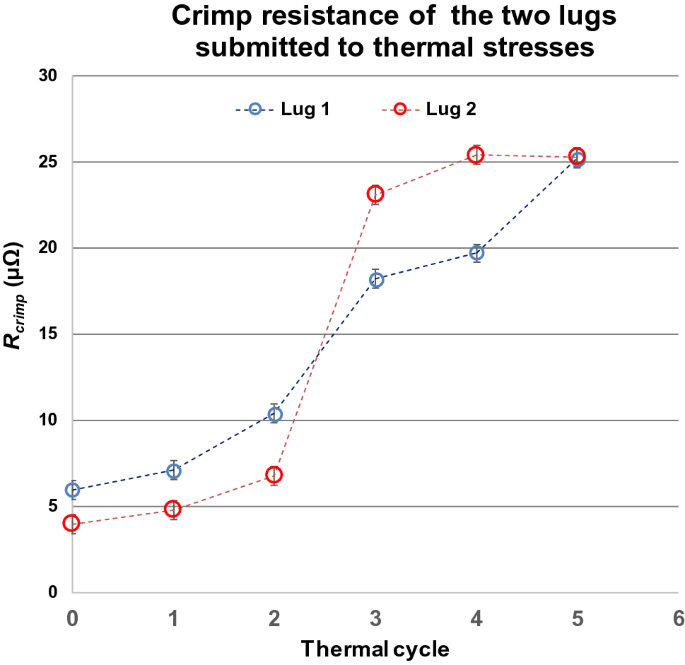

2.1 El ciclo de retroalimentación positiva de la resistencia de contacto

El calentamiento localizado en los terminales del interruptor automático o puntos de conexión puede conducir a un envejecimiento prematuro del cable y a la posible ignición de llamas. El punto de conexión es donde el flujo de energía se hace seguro y eficiente, y la mala calidad conduce a pérdidas eléctricas durante los ciclos de carga/descarga. Cuando se utilizan materiales con densidad o pureza insuficiente, la resistencia de contacto aumenta, creando un ciclo vicioso de:

- Resistencia aumentada - Calor aumentado (Calentamiento por efecto Joule).

- Calor aumentado - Oxidación acelerada - Mayor aumento de resistencia.

Este ciclo auto-reforzante es el precursor de la avalancha térmica, que compromete el margen de seguridad del sistema de almacenamiento de energía en batería (BESS).

2.2 Prácticas de seguridad estrictas para terminales de alta tensión

Trabajar con voltajes superiores a 600V AC (y un mínimo de 1000V DC en este contexto) requiere prácticas de seguridad estrictas. Todos los terminales sin conexión a tierra deben considerarse energizados, y se deben tomar precauciones para evitar contactos accidentales. Para BESS a gran escala, los terminales deben presentar:

- Alta pureza conductora: Para reducir la resistencia inicial de referencia.

- Resiliencia mecánica: Para resistir el aflojamiento cíclico y mantener la integridad bajo vibración constante.

III. Avances en rendimiento: La ciencia de las mordazas de compresión de fundición en frío

La superioridad de terminales de compresión forjados en frío sobre alternativas fundidas radica en la estructura metalúrgica fundamental creada durante la fabricación.

3.1 Cobre T2: Lograr una conductividad de 101% IACS

Cobre T2 (también conocido como C11000) es una aleación de cobre de grado puro comercialmente reconocida por su alta conductividad, típicamente en el rango de 97%–101% IACS (Estándar Internacional de Cobre Anillado),.

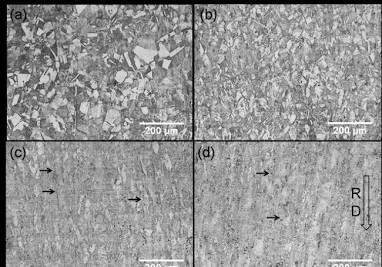

- Forjado vs. Fundido: El forjado implica deformar el material en estado sólido, aplicando fuerza para causar redistribución de masa mientras se mejoran las propiedades metalúrgicas. El fundido, por el contrario, consiste en verter material líquido en un molde.

- Integridad estructural: Forjado en frío refina y redirige las líneas de flujo de grano del material para que se ajusten a la forma de la pieza, lo que proporciona una mayor resistencia a la tracción y propiedades a la fatiga, llevando a una durabilidad superior y menos porosidad que los componentes fundidos.

- Bajo caída de voltaje: Esta microestructura densificada es clave para mantener una caída de voltaje baja y estable, lo que se traduce directamente en la reducción de voltaje anunciada 47% reducción de caída de voltaje en comparación con componentes fundidos menos puros y porosos.

3.2 Estabilidad mecánica y durabilidad UL 486C

Las propiedades mecánicas robustas de los terminales forjados en frío son esenciales para cumplir con estándares estrictos. Los bornes de compresión forjados en frío están certificados para su uso en entornos de alta vibración, como parques eólicos en alta mar y armarios BESS. Esta resistencia frente a la tensión mecánica asegura que la presión de contacto crítica se mantenga durante toda la vida útil del sistema.

IV. Soluciones ConnectorALT(Kunshan Xinluan Tecnología de Nuevos Materiales Co.) : Ingeniería para la fiabilidad a largo plazo

ConnectorALT(Kunshan Xinluan Tecnología de Nuevos Materiales Co.) integra procesos avanzados para abordar las demandas operativas y de mantenimiento de la infraestructura moderna de almacenamiento de energía, utilizando tecnología propia para una operación sin mantenimiento rendimiento,.

4.1 Soldadura por fricción: Dominio de las conexiones de metales diferentes

Al conectar cables de aluminio a barras colectoras de cobre, un requisito común en los diseños de BESS, la expansión térmica diferencial y el potencial galvánico entre los dos metales crean riesgos de fiabilidad. La solución reside en la unión de estado sólido avanzada.

Soldadura por fricción es una técnica que crea un enlace molecular entre el terminal de cobre y el cable de aluminio, manteniendo la integridad de la conexión incluso durante los ciclos de calentamiento y enfriamiento. Esta unión soldada por fricción está diseñada para evitar la formación de huecos donde la humedad podría desencadenar la corrosión galvánica, preservando la estabilidad térmica y la conductividad de la conexión.

4.2 Terminación de resorte: El imperativo de no requerir mantenimiento

Para instalaciones de alta potencia, Terminales de compresión a menudo utilizan Terminación de resorte tecnología para simplificar la instalación y reducir los costes operativos a largo plazo,.

Los terminales de resorte se utilizan ampliamente en conexiones de alta potencia porque garantizan un par constante y una calidad de contacto. Eliminan la necesidad de comprobaciones rutinarias de calibración del par, que son costosas y requieren mucho tiempo, lo que hace que el sistema sea realmente mantenimiento y reduce significativamente el coste total de propiedad (TCO).

V. Conclusión: Salvaguardias estratégicas contra fallos

El cambio de fundición a terminales de compresión forjados en frío es un imperativo de ingeniería impulsado por las graves consecuencias financieras y de seguridad de la avalancha térmica y el tiempo de inactividad en Sistemas BESS de 1000 V CC sistemas.

Priorizando componentes que aprovechan conductividad de Cobre T2 101% IACS la conductividad, los diseños de alto rendimiento reducen directamente la resistencia de contacto, que es la causa principal de la generación excesiva de calor. La integración de soluciones avanzadas como Soldadura por fricción y Terminación de resorte garantiza que se mantenga una alta conductividad bajo las duras tensiones mecánicas y térmicas del entorno de BESS.

Los equipos de ingeniería deben priorizar Certificado UL 486C la durabilidad mecánica sobre el ahorro de costos iniciales y validar los diseños mediante un modelo de Costo Total de Propiedad que tenga en cuenta la eliminación del trabajo de mantenimiento y la maximización del tiempo de actividad del sistema.