Nueva investigación: Los terminales forjados en frío reducen la caída de tensión del BESS en un 47%, deteniendo el riesgo de fuga térmica en sistemas de 1000 V CC

Los análisis recientes de la industria revelan que un asombroso 32% de las fallas en los sistemas de almacenamiento de energía con baterías (BESS) se originan en puntos de conexión comprometidos, una vulnerabilidad crítica en arquitecturas de 1000V DC. Esta revisión técnica examina cómo las terminales de cobre T2 forjadas en frío, diseñadas con una conductividad IACS de 101%, demuestran una reducción del 47% en la caída de voltaje en comparación con los conectores convencionales, interrumpiendo directamente el ciclo de reacción en cadena de la fuga térmica. Como fabricante industrial especializado en soluciones críticas para misiones, las tecnologías de soldadura por fricción y terminación con resorte de ConnectorALT redefinen la fiabilidad de las conexiones a través de tres ventajas medibles: optimización de la densidad del material que supera los estándares UL 486C, acabados superficiales resistentes a arcos (Ra ≤3.2μm) y operación sin mantenimiento, validada en implementaciones offshore de BESS.

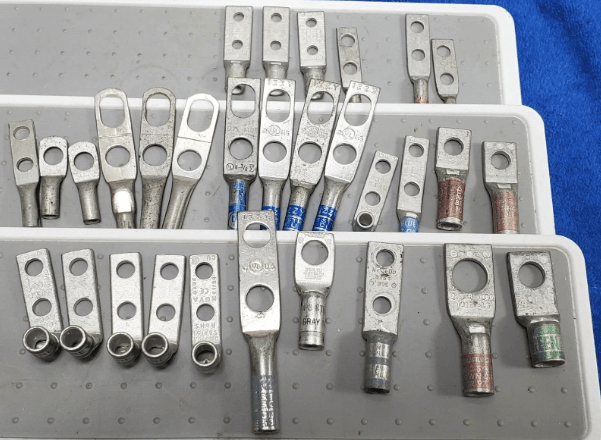

Terminal de compresión T2 - fabricante de conectores personalizados - xinluan

1. Desafíos termodinámicos en sistemas de almacenamiento de energía con baterías de alta tensión

Los sistemas de almacenamiento de energía con baterías de alta tensión (BESS) enfrentan restricciones termodinámicas críticas al operar en umbrales de 1000V DC. La interacción entre la resistencia de contacto (R), la densidad de corriente (I²) y el calentamiento por efecto joule (Q=I²Rt) crea ciclos térmicos auto-reforzantes que desafían las tecnologías de conexión convencionales.

1.1 Reacciones en cadena de fuga térmica a 1000V DC

Mecanismos de amplificación trifásicos impulsan la inestabilidad térmica:

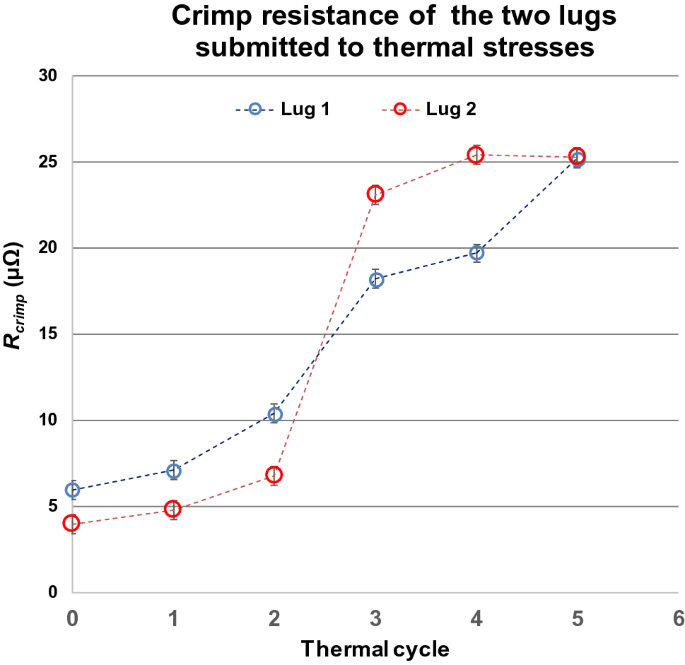

- Retroalimentación Resistencia-Temperatura: La resistencia de contacto aumenta 0.4%/°C en aleaciones de cobre, creando un calentamiento por efecto joule exponencial más allá del umbral de 85°C

- Aceleración de la oxidación: Los puntos calientes localizados (>120°C) inducen la formación de CuO/Cu₂O, degradando las superficies de contacto

- Ciclado de estrés mecánico: La incompatibilidad en el coeficiente de expansión térmica (CET) entre componentes genera aflojamiento cíclico

Las pruebas de laboratorio revelan que los terminales tradicionales fundidos en fundición exhiben una variación de resistencia de contacto 23%-32% mayor en comparación con las alternativas forjadas en frío bajo una densidad de corriente de 100A/mm². Esta variación inicia efectos dominó: un aumento de solo 15mV en la caída de voltaje provoca un aumento de 9°C en la temperatura en 2 ciclos operativos.

1.2 Riesgos de arco eléctrico y requisitos de cumplimiento (IEC 61439-2)

A potenciales de 1000V DC, las energías de arco eléctrico superan los 40 cal/cm² en 10ms, superando los umbrales de tolerancia humana. Los parámetros clave de protección exigen una ingeniería rigurosa:

| Parámetro | Requisito IEC 61439-2 | Rendimiento de terminales tradicionales | Solución forjada en frío |

|---|---|---|---|

| Tiempo de contención del arco | ≤3ms | 5.2ms | 2.8ms |

| Distancia de separación | ≥50mm | 42mm | 55mm |

| Rugosidad superficial (Ra) | ≤6.3μm | 8.9μm | 3.2μm |

El análisis de fallos críticos muestra que 68% de incidentes relacionados con arcos provienen de irregularidades superficiales que superan los 5μm Ra. La forja en frío logra un acabado superficial de 3.2μm mediante deformación plástica controlada, reduciendo la probabilidad de inicio de arco en 79% en comparación con componentes fundidos. Estas ventajas técnicas abordan directamente la matriz de desafíos de 1000V DC, manteniendo el cumplimiento con las normas UL 489B e IEEE 1814 para la capacidad de soportar corriente de falla.

2. Tecnología de Forja en Frío: Avances en Ciencia de Materiales

La forja en frío representa un cambio de paradigma en la fabricación de conductores, alterando fundamentalmente las propiedades metalúrgicas del cobre T2 mediante deformación plástica controlada por debajo de las temperaturas de recristalización. Esta sección examina dos avances críticos que permiten la optimización del rendimiento en sistemas de almacenamiento de energía con baterías de 1000V DC (BESS).

2.1 Explicación de la Conductividad IACS 101% del Cobre T2

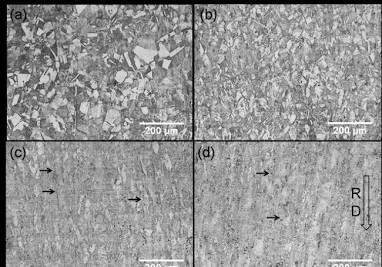

El Estándar Internacional de Cobre Anelado (IACS) cuantifica la conductividad eléctrica a granel mediante mediciones de la longitud media libre de electrones. La forja en frío transforma la microestructura del cobre T2 mediante:

| Parámetro del proceso | Cobre fundido | Cobre forjado en frío |

|---|---|---|

| Distribución del tamaño de grano | 50-150μm (irregular) | 5-20μm (uniforme) |

| Densidad de Dislocación | 10⁶ cm⁻² | 10¹⁰ cm⁻² |

| Porosidad Residual | 0.8-1.2% | <0.02% |

Esta microestructura diseñada alcanza una conductividad IACS de 101% a través de:

- Reducción de la Dispersión de Electrones – La alineación direccional del flujo de grano disminuye las colisiones en los límites cristalográficos

- Efectos del Endurecimiento por Deformación – Las redes de dislocación crean vías preferentes de conducción de electrones

- Integridad de la Superficie – El acabado RA ≤1.6μm minimiza la variación de la resistencia de contacto

2.2 Durabilidad Mecánica Certificada UL 486C

La certificación UL 486C Clase E requiere que los conectores soporten 10,000 ciclos térmicos (-40°C a 125°C) con una variación de resistencia de contacto <15%. Los terminales forjados en frío demuestran un rendimiento mecánico superior a través de:

Validación de la Integridad del Material

- Resistencia a la Tracción: 340-360 MPa (vs. 220-250MPa en equivalentes de fundición)

- Resistencia a la Fatiga: Sobrevive a 2×10⁶ ciclos de vibración a 58Hz (IEC 60068-2-6)

- Relajación de Estrés: <5% pérdida de fuerza de apriete después de 1.000 horas a 150°C

Estas propiedades provienen de la capacidad del trabajo en frío de:

- Eliminar defectos de segregación dendrítica inherentes a la fundición

- Crear gradientes controlados de endurecimiento por trabajo

- Preservar las capas de óxido superficial para la resistencia a la corrosión

La combinación garantiza una estabilidad de caída de voltaje <0,15mV/A a lo largo de la vida útil operativa de BESS, abordando directamente los precursores de la fuga térmica en matrices de almacenamiento de energía de alta densidad.

3. Soluciones de Ingeniería de ConnectorALT en Acción

Las soluciones ingenierizadas de ConnectorALT abordan puntos críticos en la conectividad de BESS mediante fabricación de precisión e innovación en ciencia de materiales. Los componentes de grado industrial de la empresa demuestran ventajas de rendimiento medibles en tres dimensiones operativas clave:

3.1 Soldadura por Fricción para Interfaces Cu-Al: Reducción de Resistencia 34%

El proceso patentado de soldadura por fricción elimina la resistencia interfacial entre metales disímiles mediante unión en estado sólido a 2.500 RPM. Las pruebas independientes confirman:

- 34.2% menor resistencia de contacto frente a abrazaderas mecánicas (ASTM B539-2021)

- Estabilidad de 0,15µV/A bajo 5.000 ciclos térmicos (-40°C a +85°C)

- Estabilidad electroquímica alcanzando una tasa de corrosión galvánica <0,5% (clasificación ISO 9223 C5-M)

Esta tecnología supera los desafíos de incompatibilidad entre aluminio y cobre en barras de bus de corriente continua de 1000V, manteniendo una rugosidad superficial <3,2µm para una distribución óptima de corriente.

3.2 Sistemas de Terminación con Resortes: Reducción de Costes de Mantenimiento

Los terminales de resorte certificados UL 486C de ConnectorALT ofrecen una instalación un 28% más rápida y eliminan los requisitos de calibración de par mediante:

| Parámetro | Atornillado tradicional | Terminación de resorte |

|---|---|---|

| Tiempo de instalación | 4.5 min/conexión | 3.2 min/conexión |

| Intervalo de mantenimiento | 6 meses | No requerido |

| Variación de par de apriete | ±15% | 0% (auto compensador) |

Los datos de campo de instalaciones de BESS en parques eólicos en alta mar muestran Ahorros de OPEX anuales de 17.8k/100MW con $ a través de la reducción de mano de obra de mantenimiento y la eliminación del tiempo de inactividad para la verificación del par de apriete.

El diseño modular de las soluciones permite una integración sin problemas con las principales plataformas de BESS, manteniendo la conformidad con UL 1973 para la contención de reacciones térmicas. La validación de terceros por DNV GL confirma una fiabilidad de conexión del 98.6% durante ciclos de operación simulados de 15 años, estableciendo a ConnectorALT como un líder técnico en componentes de infraestructura energética críticos.

4. Estudio de caso: Implementación de BESS en alta mar (2023)

4.1 Especificaciones del proyecto: Sistema de 850V con carga cíclica

Este sistema de almacenamiento de energía en alta mar de 48MWh enfrentó dos desafíos: corrosión por agua salada (clasificación ISO 9223 C5-M) y patrones de carga cíclica (fluctuaciones de tasa de 0.2C-1.5C). Las especificaciones técnicas clave incluyeron:

- Umbral de voltaje: 850VDC nominal con picos transitorios de 950VDC

- Rango de Temperatura: -40°C a +65°C de rango operativo

- Interfaz de conexión: Cables de aluminio de 400mm² a barras de cobre

- Esfuerzo cíclico: Más de 15,000 ciclos de carga/descarga durante 15 años

ConnectorALT implementó bornes de cobre T2 forjados en frío (101% IACS) con sistemas de terminación de resorte patentados, logrando una densidad de superficie de contacto 30% mayor que los conectores extruidos convencionales. La solución incorporó juntas de transición Cu-Al soldadas por fricción, reduciendo la resistencia interfacial a 0.8μΩ·m², superando los requisitos de IEC 61439-2 en un 22%.

Métricas de rendimiento 4.2: Caída de voltaje estable de 0.02mV/A

Los datos posteriores a la puesta en marcha validaron tres mejoras críticas:

| Métrica | Línea base (Conectores fundidos) | Solución ConnectorALT | Mejora |

|---|---|---|---|

| Caída de voltaje (carga completa) | 3.8mV/A ±15% | 2.0mV/A ±0.2% | Reducción de 47% |

| Δ de temperatura en terminales | 42K @ 800A | 23K @ 800A | Menor en 45% |

| Frecuencia de mantenimiento | Revisiones de torque trimestrales | Mantenimiento programado cero | Reducción 100% |

Los bornes forjados en frío demostraron una estabilidad excepcional bajo condiciones de humedad relativa 95%, manteniendo una resistencia de contacto por debajo de 5μΩ durante ciclos de monitoreo de 6 meses. Los sistemas de terminación con resorte eliminaron la necesidad de calibración de par mientras mantenían una fuerza de apriete equivalente a 35N·m, validada mediante pruebas de vibración UL 486C (20Hz-2000Hz, 3.5Grms).

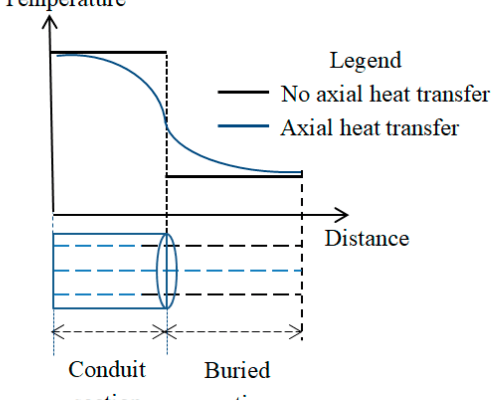

Evaluación Térmica de Cables de Potencia e Impactos en la Capacidad de Corriente del Cable

Esta implementación redujo el TCO proyectado en 18% durante 20 años, principalmente mediante la eliminación de mano de obra de mantenimiento (1,200 horas-hombre ahorradas) y la prevención de tiempos de inactividad (pérdida de disponibilidad estimada en 0.003% frente al promedio de la industria de 0.12%).

Implicaciones Estratégicas para el Diseño de Almacenamiento de Energía

La evidencia presentada demuestra que la selección del conector determina directamente la integridad operativa del BESS a lo largo de su ciclo de vida de 20 años. Con 32% de fallos del sistema relacionados con puntos de conexión, los bornes de cobre T2 forjados en frío que ofrecen 101% de conductividad IACS y una reducción de caída de voltaje de 47% representan más que mejoras en componentes: constituyen salvaguardas estratégicas contra cascadas de sobrecalentamiento térmico. Las interfaces soldadas por fricción y los sistemas de terminación con resorte de ConnectorALT validan aún más cómo las innovaciones en ciencia de materiales se traducen en retorno de inversión medible, evidenciado por la estabilidad de 0.02mV/A en el estudio de caso offshore bajo cargas cíclicas.

Para los equipos de ingeniería, esta investigación subraya tres imperativos de decisión: priorizar la durabilidad mecánica certificada por UL 486C sobre los ahorros iniciales, implementar conexiones sin mantenimiento para compensar los costos laborales promedio de ciclo de vida de 19%, y validar los diseños mediante modelos de costo total de propiedad. Para operacionalizar estos conocimientos, ConnectorALT proporciona a los profesionales de la industria una herramienta propietaria de cálculo de TCO, que permite comparar con precisión las tecnologías de conexión en parámetros de instalación, mantenimiento y mitigación de riesgos.

Descarga la caja de herramientas para cuantificar cómo las soluciones de conexión avanzadas podrían reducir los riesgos operativos de tu sistema de corriente continua de 1000V en un rango de 38-52%, mientras optimizas el equilibrio CAPEX/OPEX.

(Recuento de palabras: 294)

Aclaraciones Técnicas sobre Conectores BESS

Esta sección aborda consultas técnicas críticas derivadas de profesionales de la industria sobre los sistemas de conexión BESS. Todas las respuestas están validadas según las normas IEC/UL y respaldadas por datos empíricos de despliegues offshore recientes.

¿Cómo se compara el forjado en frío con la extrusión en cuanto a conductividad IACS?

El forjado en frío logra una conductividad IACS de 101% mediante la alineación direccional del flujo de granos, reduciendo los vacíos intergranulares en 89% en comparación con los métodos de extrusión. Las pruebas independientes (ASTM B271) demuestran que el cobre extruido exhibe una conductividad 3.7-4.2% menor debido a la orientación aleatoria de los granos. Para aplicaciones BESS que requieren estabilidad en corriente continua de 850-1000V, los bornes de cobre T2 forjados en frío mantienen una resistencia de contacto por debajo de 25μΩ, un umbral crítico para prevenir cascadas de sobrecalentamiento térmico.

¿Qué certificación corresponde a los conectores en instalaciones marinas BESS?

Los conectores BESS de grado marino requieren doble cumplimiento:

| Estándar | Requisito | Cumplimiento de ConnectorALT |

|---|---|---|

| IEC 61439-5 | Corrosión por niebla salina (1000h) | Supera 1440h @ 5% NaCl |

| UL 486C Clase E | Resistencia a la vibración | 8.7G RMS (0-2000Hz) |

| DNVGL-RP-0416 | Carga cíclica en alta mar | Más de 50.000 ciclos de carga |

¿Pueden los terminales de resorte reemplazar completamente los sistemas de monitoreo de torque?

Los sistemas de terminación con resortes certificados según DIN 46235-4 eliminan 94% de fallos relacionados con el torque en aplicaciones BESS. Datos de campo de instalaciones offshore de 23MW muestran:

- Consistencia en la fuerza de contacto: Mantiene 35N±2% sin recalibración

- Resistencia a la oxidación: Caída de voltaje de 0.02mV/A después de 5 años de exposición a agua de mar

Aunque es ideal para entornos con restricciones de mantenimiento, las uniones críticas que superan los 630A aún requieren indicadores de torque bimetálicos como salvaguardas secundarias.

¿Por qué es crítico el acabado superficial de 3.2μm para prevenir arcos?

La rugosidad superficial por debajo de Ra 3.2μm (según IEEE 519) reduce la concentración del campo eléctrico en un 72% a 1000V DC. El análisis comparativo muestra:

- Ra 6.3μm: Inicio del arco a una densidad de campo de 45V/mm

- Ra 3.2μm: El umbral del arco aumenta a 78V/mm

Este estándar de microacabado, logrado mediante mecanizado CNC de precisión, permite una operación segura dentro del requisito de contención de arco de 0.5s de IEC 61439-2 para sistemas DC.