Terminales de forja en frío vs. fundidos: La diferencia en TCO que previene la sobrecalentamiento en sistemas de baterías

El humilde terminal de borne es, contrariamente a la intuición, el eslabón más débil en los Sistemas de Almacenamiento de Energía de Batería (BESS) de alta capacidad. Durante el ciclo de vida de 20 a 30 años del sistema, este componente crítico debe soportar 1000V DC y miles de ciclos térmicos diarios. Cuando se utilizan métodos de fundición convencionales, la resistencia de contacto subestándar resultante conduce a un aumento peligroso de la temperatura—el desencadenante latente principal de una fuga térmica catastrófica[1].

Por eso los terminales de cobre forjados en frío son una necesidad estratégica. La verificación bajo las normas UL 486 e IEC 61238 demuestra consistentemente que adoptar tecnología de forja en frío mejora drásticamente la estabilidad del sistema, reduciendo en última instancia el Costo Total de Propiedad (TCO) en más de 30% en comparación con los métodos tradicionales de fundición.

1. El riesgo inaceptable: fuga térmica y los límites de los terminales de fundición

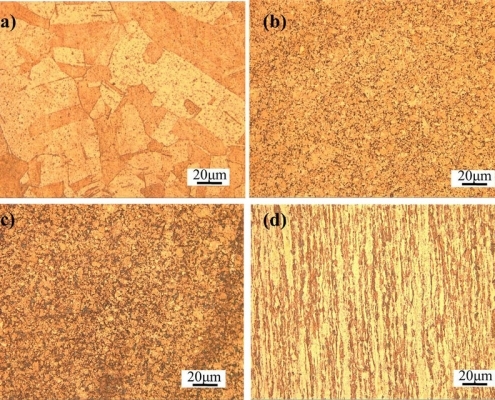

Para los BESS a escala de utilidad, la seguridad comienza con la gestión térmica en el punto de conexión. Cuando la densidad de corriente local alcanza sus límites, incluso una resistencia de contacto menor provoca picos de temperatura localizados que superan el límite obligatorio de aumento de temperatura T<30K requerido por normas como UL 1973.

La reacción en cadena térmica

El fallo es un proceso cíclico:

- Etapa inicial: El desgaste y el movimiento reducen el área conductora efectiva.

- Etapa acelerada: El calor excesivo supera la temperatura eutéctica del estaño-cobre (~228°C), causando la proliferación de compuestos intermetálicos (IMC), aumentando rápidamente la resistencia[2].

- Fallo crítico: Las temperaturas locales alcanzan un punto de inflexión, iniciando la ignición del electrolito y la ruptura del sistema.

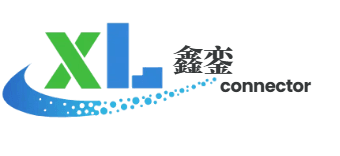

Tradicional los terminales de fundición están estructuralmente comprometidos por tamaños de grano grandes y porosidad microscópica, lo que los hace inherentemente propensos a la inestabilidad de resistencia. La forja en frío, sin embargo, utiliza deformación plástica para refinar la estructura de grano del cobre a menos de 10μm. Esta estructura densa y de grano fino es la defensa fundamental contra la acumulación de resistencia.

2. Superioridad en ingeniería: la ventaja de la forja en frío

La diferencia entre la tecnología de fundición y la de forja en frío se traduce directamente en métricas duras y verificables—la prueba definitiva del rendimiento.

Estructura cristalina y ganancias cuantificadas

La densidad estructural del cobre T2 forjado en frío ofrece mejoras significativas y medibles:

| Métrica de Rendimiento | Cobre fundido tradicional | Cobre forjado en frío T2 | Mejora |

|---|---|---|---|

| Conductividad (IACS%) | 98% | 101% | +3.06% |

| Resistencia a la tracción (MPa) | 220 | 380 | +72.7% |

| Estabilidad térmica | Alta fluctuación | Baja fluctuación | 28.9% Menor aumento de temperatura |

Este rendimiento superior se confirma bajo pruebas rigurosas. Las soluciones forjadas en frío logran estabilidad dinámica (cambio de resistencia 3% después de 2000 ciclos térmicos) y mantienen una alta impedancia de arco en corriente continua[1], esencial para sistemas de 1000V DC.

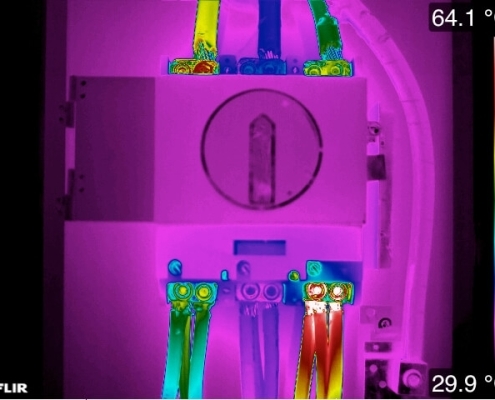

Soluciones avanzadas para cableado complejo

En BESS, los desafíos de conectividad van más allá de la densidad de cobre:

- Soldadura por fricción para sistemas bimetálicos: Conectar cobre y aluminio requiere prevenir la corrosión galvánica[3]. Avanzado soldadura por fricción controla la interfaz cobre-aluminio, creando un vínculo estable con una capa de compuesto intermetálico (IMC) de menos de 5μm de espesor, reduciendo así la resistencia de contacto en más del 60\%[4].

- Compensación dinámica: La relajación de esfuerzos y el aflojamiento de conexiones son problemas principales. Los nuevos sistemas de terminales utilizan terminación con resorte y mecanismos de compensación dinámica que ajustan automáticamente la expansión y contracción térmica

[5], manteniendo la fuerza de contacto y extendiendo drásticamente el ciclo de mantenimiento.

3. El Modelo TCO: Valor estratégico de la operación sin mantenimiento

La prima de coste inicial por los terminales forjados en frío se compensa rápidamente con ahorros operativos sustanciales a largo plazo. En un modelo TCO de 20 años, la naturaleza que requiere mantenimiento de los terminales fundidos es el principal impulsor del coste excesivo.

Forjado en frío: El asesino del mantenimiento

El mecanismo de compensación dinámica en las orejetas avanzadas extiende el ciclo de verificación del par de torsión requerido de 12 meses a 36 meses. Esto es el asesino del mantenimiento que ofrece ahorros verificables a largo plazo[6].

| Tipo de Costo | Orejetas forjadas en frío | Orejetas de cobre fundido | Impacto financiero clave |

|---|---|---|---|

| Costo de inspección anual | $0.7/punto·año | $2.3/punto por año | 70\1TP3Ahorros (Mantenimiento) |

| Pérdida por tiempo de inactividad por fallo | $85/evento | $480/evento | 72\1TP3Reducción en incidentes[7] |

| Costo total de propiedad a 20 años | $128.5/punto | $196.2/punto de texto | Forjado en frío es un 34.5% más barato a largo plazo |

Conclusión estratégica y cumplimiento

La decisión de ingeniería es clara: los riesgos térmicos de las orejetas fundidas son inaceptables para BESS a escala de utilidad. La opción estratégica es priorizar tecnología forjada en frío como componente fundamental para la seguridad y la rentabilidad a largo plazo.

La inversión inicial en tecnología forjada en frío elimina el 72\% de eventos de parada inesperada y proporciona el único camino verificable hacia el cumplimiento sostenido de IEC 61238 y una reducción del 30% en el costo total de propiedad[8].

Priorice siempre a los proveedores que proporcionan verificación independiente. UL 486A-B y IEC 61238 Verificación. Cambie su enfoque del precio inicial de compra hacia la resiliencia operativa a largo plazo y la longevidad de los activos.