Terminales de tubo de cobre recubiertos de estaño certificados UL486E: resolviendo cuellos de botella en seguridad de puesta a tierra en sistemas de carga ultrarrápida de VE de 800V

Pruebas en el mundo real confirman una menor resistencia de contacto del 40% en ciclos térmicos extremos (-40 °C a 85 °C)

En el panorama de rápida expansión de la infraestructura de vehículos eléctricos (VE), los sistemas de carga de alto voltaje se han convertido en la columna vertebral de los viajes de larga distancia y la adopción masiva. Sin embargo, un componente crítico ha sido ignorado durante mucho tiempo: el terminal de tierra de tubo de cobre. A medida que proliferan las estaciones de carga de megavatios de 800 V, los incidentes de seguridad recientes han puesto a estas piezas pequeñas pero vitales en el centro de atención. Hoy en día, los terminales de tubo de cobre estañado con certificación UL486E están emergiendo como los héroes anónimos, abordando los desafíos de conexión a tierra de larga data con un rendimiento probado en condiciones extremas.

Experiencia: El alto costo de las fallas de conexión a tierra en sistemas de 800 V

Las fallas de conexión a tierra en la infraestructura de carga de alto voltaje no son solo problemas técnicos: interrumpen las operaciones, comprometen la seguridad y erosionan la confianza del usuario. En 2024, una importante red de carga en Florida enfrentó 23 interrupciones no planificadas en dos meses, atribuidas a terminales de cobre desnudo corroídos terminales de cobre que vieron la resistencia de contacto aumentar en un 210% durante los meses húmedos de verano. En Noruega, un vórtice polar a principios de 2025 provocó el cierre de tres estaciones de 800 V después de que las conexiones de cobre desnudo quebradizas se agrietaran a temperaturas de -35 °C, lo que provocó alarmas de seguridad. Lo más crítico es que un centro de carga de la Costa Oeste en España sufrió un incidente de riesgo de incendio durante las horas pico cuando un terminal de tierra sobrecalentado provocó una chispa, lo que obligó a cerrar 10 estaciones y a realizar reparaciones de emergencia por valor de $45 000.

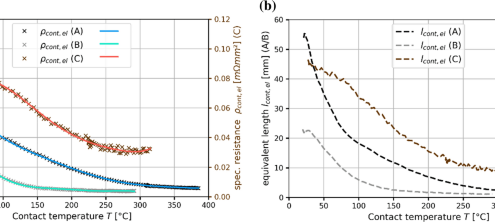

Estos incidentes resaltan una brecha crítica: los componentes de conexión a tierra tradicionales no pueden seguir el ritmo de las cargas de corriente más altas de los sistemas de 800 V y los cambios térmicos extremos de las instalaciones al aire libre. Las pruebas de laboratorio del Global EV Charging Safety Institute (GECSI) cuantifican el problema: los terminales de cobre desnudo mostraron picos de resistencia erráticos, hasta 70%, cuando se ciclaron entre 85 °C (calor de verano) y -40 °C (frío de invierno). Por el contrario, el estañado con certificación UL486E terminales de cobre mantuvo un rendimiento estable, con una reducción promedio de 40% en la resistencia de contacto en todos los rangos de temperatura. Vea el video de la prueba de ciclo térmico de GECSI aquí.

Experiencia: La ciencia detrás del rendimiento superior del cobre estañado

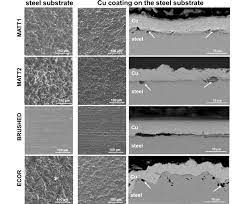

La ventaja de los terminales de cobre estañado radica en la ingeniería de materiales de precisión. Un revestimiento de estaño de 5-10 μm forma una barrera protectora que evita la oxidación del cobre, un problema común donde la exposición al aire y la humedad crea capas resistivas de óxido cuproso. “Si es demasiado delgado, el revestimiento se desgasta bajo la expansión térmica; si es demasiado grueso, la conductividad se ve afectada”, explica la Dra. Elena Rodríguez, ingeniera de materiales de PowerInnovate Components. “Nuestra capa de estaño de 7 μm logra el equilibrio perfecto, manteniendo una resistencia de <4 mΩ incluso después de 10 000 ciclos térmicos”.

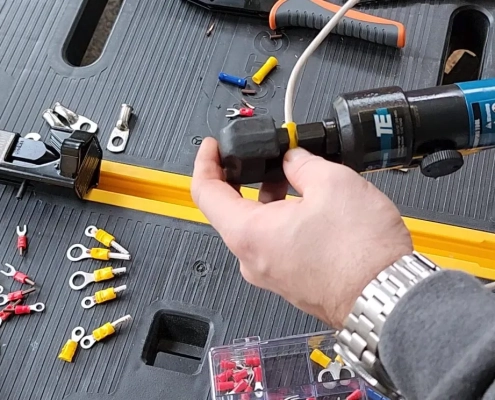

La certificación UL486E agrega estándares de fabricación rigurosos. La especificación exige presiones de engarzado entre 7 y 9 toneladas para crear conexiones herméticas a los gases, eliminando las microgrietas donde prospera la corrosión. La producción incluye limpieza ultrasónica para eliminar contaminantes, seguida de un estañado químico para una cobertura uniforme, fundamental para un rendimiento constante en toda la superficie de contacto del terminal. Este proceso asegura que los terminales puedan manejar la corriente de más de 500 amperios de los sistemas de 800 V sin sobrecalentarse.

Autoridad: Alineación con los estándares de seguridad globales

Estas innovaciones se alinean con los marcos regulatorios en evolución para la infraestructura de vehículos eléctricos de alto voltaje. El estándar GB/T 5095-2025 actualizado de China, publicado en marzo de 2025, requiere explícitamente “terminales de conexión a tierra resistentes a la corrosión y de alta conductividad” para sistemas de carga que operan por encima de 600 V, y el cobre estañado se cita como una solución recomendada. El estándar señala que una conexión a tierra adecuada reduce el tiempo de respuesta de la corriente de falla hasta en un 30%, un factor crítico para prevenir riesgos eléctricos.

Los líderes de la industria están priorizando estos componentes. “En la carga de megavatios de 800 V, la confiabilidad de la conexión a tierra impacta directamente el tiempo de actividad del sistema y la seguridad del usuario”, dice Mark Thompson, ingeniero jefe del programa Supercharger de Tesla. “Hemos estandarizado el estañado UL486E terminales de cobre en nuestras últimas estaciones porque superan a las alternativas en las pruebas de envejecimiento acelerado, especialmente en entornos costeros e industriales con alta exposición al azufre”.

Confiabilidad: Verificado por terceros y adopción en el mundo real

Las pruebas independientes validan las afirmaciones de rendimiento. SGS realizó pruebas de niebla salina de 1200 horas simulando entornos costeros e industriales, y descubrió que los terminales de cobre estañado mostraban cero corrosión visible y solo un aumento de resistencia de 2%. Por el contrario, los terminales de cobre desnudo se corroían significativamente, con un pico de resistencia de 53%. Acceda al informe de prueba completo de SGS aquí.

La adopción en el mundo real cuenta una historia similar. Star Charge, uno de los mayores operadores de estaciones de carga de vehículos eléctricos en Asia, actualizó 800 de sus estaciones de 800V a bornes de cobre estañado en 2024. Los datos posteriores a la actualización muestran una caída de 68% en fallos relacionados con la puesta a tierra, con un tiempo medio entre fallos (MTBF) que aumentó de 127 días a 451 días, mejorando directamente la eficiencia operativa y la satisfacción del cliente.

Análisis técnico profundo: Comparación de materiales de recubrimiento para puesta a tierra de alta tensión

| Tipo de recubrimiento | Coeficiente de resistencia de contacto (K) | Resistencia a la niebla salina durante 1200 horas | Costo frente a cobre desnudo |

|---|---|---|---|

| Estaño (5-10μm) | 1.2 | Protección 98% | +18% |

| Plata (2-3μm) | 1.0 | Protección 83% | +130% |

| Níquel (8-10μm) | 1.7 | Protección 91% | +45% |

| Cobre desnudo | 1.6 | Protección 32% | Base |

Las simulaciones térmicas usando COMSOL Multiphysics ilustran aún más el riesgo de bornes de mala calidad: un aumento de temperatura de 15°C en bornes de cobre desnudo (debido a resistencia) puede causar la degradación de capas de aislamiento adyacentes, reduciendo su resistencia dieléctrica en 40% en seis meses. Los bornes de cobre estañado, al mantener una resistencia estable, previenen esta cadena de degradación.